パック加工食品

ならハサップ第1号施設で衛生管理万全の製造加工

パック加工食品(PC)

—————————————

Meat processing

パック加工食品(PC)

牛肉、豚肉を問わず お客様からの多様なニーズにお応えする事業部門です。社会環境の変化に応じた お客様独自(プライベート)商品の 企画開発のお手伝いと、徹底した衛生管理(平成21年度・厚生労働省より奈良PC工場が施設優良大臣表彰を頂いております。又、平成23年には大阪本社工場が「大阪版食の安全安心認証制度」認証施設として認められました。)の下での商品製造を 行い、短期納品を実現可能にした、当社独自のオンラインシステム。さらには、自社開発のパック商品も豊富にラインアップして、多様化するニーズに 幅広くフレキシブルに応えています。

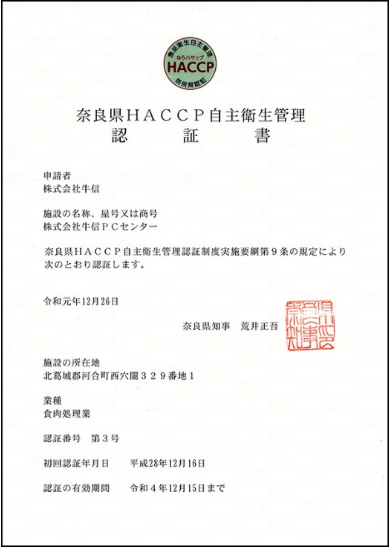

奈良県HACCP自主衛生管理認証制度

ならハサップ 第1号施設

—————————————

HACCP

当社の工場は、

2016年に奈良県HACCP自主衛生管理認証制度『ならハサップ』の

第1号施設として認証されました。

HACCP(ハサップ)とは1960年代に米国のNASA(アメリカ航空宇宙局)で宇宙食の安全性を確保するために開発された食品の衛生管理手法です。世界的に食品業界で評価され、今では衛生管理の国際的なシステムとなりました。Hazard(危害)Analysis(分析)and Critical(重要)Control(管理)Point(点)の頭文字の略称で、日本語では「ハサップ(危害分析重要管理点)」と言います。

ならハサップとはならハサップはコーデックス(CODEX:食品規格委員会)HACCPの7原則を要件に、製造工程を細分化し、加工工程ごとのリスク管理を行うことで、安全で安心な商品を製造・出荷することができる衛生管理の手法です。国は制度化によりHACCPを義務付けますが、認証は行いません。ならハサップは、事業者の取組を奈良県が認証する制度で、衛生管理の「見える化」により社会的信頼性を高めています。

包装までの自動加工装置】

包装は衛生管理を徹底】

HACCPの7原則を実現する7手順

- 原則1:危害要因の分析 まず原則1となる「危害要因の分析」を解説します。

- 原則2:重要管理点(CCP)の決定

- 原則3:管理基準の設定

- 原則4:モニタリング方法の設定

- 原則5:改善措置の設定

- 原則6:検証方法の設定

- 原則7:記録の保持

HA:危害要因分析 (Hazard, Analysis)

危害要因(ハザード)分析とは、まず、原材料および製造加工工程における潜在的なハザードについて、起こりやすさや、起こったときの健康被害がどの程度なのか等、明らかにします。 さらに、それぞれのハザードに対する管理方法を明らかにします。特に、有害物質、異物混入、微生物、細菌など。

CCP:重要管理点 (Critical, Control, Point)

食品中の危害要因に対して健康を損なわない程度にまで確実に減少・除去するために、HA(危害要因分析)に基づき、特に重要な製造・加工工程(精肉加工、冷却、冷凍、包装)を管理する。

※内容は「奈良県HACCP自主衛生管理認証制度(ならハサップ)」サイトから抜粋しています。

冷蔵肉スライス商品】

徹底するスタッフ】

1パックづつ丁寧に作る】

パック加工へのこだわり

作業工程の中で最も大切なカットをすべて、人の手作業で行っています(お肉の性質上一定方向に繊維質が流れていません。当然、繊維質に直角に切らなければ食感は硬くなりますので、その都度目視してカットする様にしております)。比較的に柔らかい所はボリュームをつけ、少し硬い部分の所は薄くカットしています。熟練された作業員が丁寧に製品作りをいたしております。

また、当社で加工している国産の牛肉の製品につきましては、その牛の個体識別番号の照合ができるしくみを整えました。